6.3.5临时工程

场地、施工营地、便道、通讯、供电、供水、混凝土拌合站及部分机械设备均利用原隧道施工配置。

6.3.6无砟轨道铺设条件检查、评估

1)观测点布置及观测频率:隧道主体工程完工后,即对隧道基底设施进行沉降观测,观测期不少于三个月,观测数据不足或工后沉降评估不能满足设计要求时,适当延长观测期。按照《客运专线铁路无砟轨道铺设条件评估技术指南》要求:Ⅲ级围岩每400m、Ⅳ级围岩每300m、Ⅴ级围岩每200m布设一个观测断面,隧道洞口至分界里程范围内至少布设一个观测断面。沉降观测点设在与观测断面相对应的两侧边墙上。观测频率为隧底工程完成后,观测期限3个月,观测周期每周1次;无砟轨道铺设后,观测期限3个月,观测周期0~1月每周1次,1~3月每周1次,沉降稳定后不再进行观测。

2)无砟轨道施工前,由建设单位组织勘察设计、施工、监理和咨询等单位,按照《客运专线铁路无砟轨道铺设条件评估技术指南》的规定,对隧道进行全面检查评估,预测结构物的基础沉降变形,绘制沉降预测变形曲线,对工后沉降情况进行综合评估,确认满足设计沉降标准后,按《客运专线铁路无砟轨道铺设条件评估技术指南》规定的内容编制并提交《无砟轨道铺设条件评估报告》,做为无砟轨道施工的依据。

3)评估方法及判定标准:隧道基础沉降预测采用曲线回归法,设计预测总沉降量与通过实测资料预测的总沉降量之差值不宜大于10mm,预测的工后沉降值小于15mm。

4)无砟轨道施工前复测基桩控制网、中线桩和路面高程、平整度及几何尺寸等,核实中线和高程贯通情况,复核时发现同设计不符时及时联系有关单位予以解决。

6.3.7进场施工机具及设备检查验收

道床施工的专用机具有移动式组装平台、专用门式起重机、固定式轨道排架、混凝土输送泵等。道床施工前对机具的精度及各项机械性能指标进行详细检查并纪录,尤其是必须对每一榀固定式轨道排架建立检查档案,并在现场设置轨排架检查整修平台。

轨道排架:轨道排架为道床施工关键机具,排架的轨距、轨向、轨面平直度、轨排方正度、挂蓝外缘间距、挂蓝底面与钢轨底部的密贴状况、线间距等关键尺寸必须符合设计技术要求。在施工前还要特别检查轨排两侧轨向锁定器调整范围及灵活程度,支腿螺杆调整范围,支腿套筒在施工中的变形程度等。排架对上述指标检验后作出状态标识。对于未达到精度要求的机具,坚决不准投入使用。轨道排架的具体检验项目及标准见下表。

轨行门式起吊机:起重机检查重点为行走系统、电器制动、起重机变速快慢、吊架的吊点灵活程度及有效吊点的均匀分布等方面指标。起重机行走部落在隧道两侧水沟电缆槽顶部,其轨距定为1000cm,枕木间距不大于50cm。

以上机具其几何尺寸要求精度高,为防止运输过程中变形,均进行组装调试,并定期检查。

轨道排架检测项目表

|

检验项目 |

挂篮钢轨外缘间距 |

挂篮工作面间距 |

挂篮外边缘间距 |

轨距 |

轨向 |

轨面 |

轨排方正度 |

挂篮与钢轨底密切状况 |

|

检验标准 |

25±0.5mm |

187±1mm |

1698±1mm |

1435(-1、+2)mm |

10m弦量矢度不大于2mm |

10m弦量矢度不大于2mm |

不大于2mm |

|

|

检验方法 |

尺量 |

尺量 |

尺量 |

轨道尺量 |

拉10m弦线直尺量 |

10m弦用直尺量 |

尺量对角线长度 |

用不大于0.5mm的插尺 |

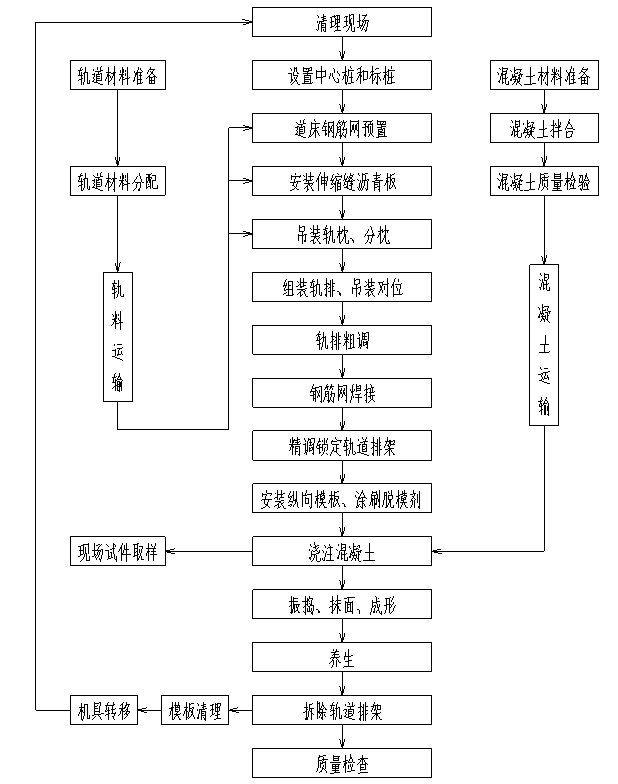

6.4基本程序和工艺流程

6.4.1基本施工程序

清理现场→设置中线控制桩和标桩→道床钢筋网预制→安装横向模板→分枕及组装轨枕→排架粗调→道床钢筋网焊接→联结、精调轨排→安装纵向模板→浇注道床混凝土、振捣抹面成形→养生、拆除轨道排架进入循环。

6.4.2施工工艺流程

见表6-4

表6-4 无砟轨道施工工艺流程

6.5施工方法

6.5.1设置中心桩和标桩

1)底座高程每隔5 m进行复测,对超标地段进行必要的处理;

2)清除道床板范围内的下部结构表面浮渣、灰尘及杂物;

3)每隔10 m测设并标记一个左右线路中线控制点,中线用明显颜色标记,为散枕机放置轨枕提供粗略位置;

4)以标记的中线控制点为基准,用明显颜色标记道床板的纵向模板内侧边线和横向模板固定钢条位置;

5)标记轨枕控制边线及每隔20根(约13 m)标定一次轨枕里程控制点的具体位置。

6.5.2道床钢筋网预制及焊接

道床板钢筋在洞外加工,在洞内绑扎组装。基底处理结束后按6.25m的纵向间距组装,绑扎时在纵横向钢筋搭接处(含轨枕桁架钢筋)加设绝缘套管隔开钢筋,确保纵横向钢筋节点绝缘。每张钢筋网在横向伸缩缝处断开,网下用5×10×10cm的与道床板混凝土同标号的预制垫块进行支垫,确保道床板结构受力条件和钢筋的保护层厚度。垫块间距为1.0m,梅花形布置。

道床板表层(混凝土保护层厚度不小于35mm)设置3根平行的Φ16纵向钢筋作为接地钢筋,该3根纵向钢筋与道床板中的上层横向钢筋及轨枕中的横向钢筋交接处采用绝缘套管绝缘。每块道床板一端设置1根Φ16的横向钢筋与3根纵向钢筋焊接,该根横向钢筋与道床板中的上层Φ20纵向钢筋交接处全部采用绝缘套管绝缘。3根Φ16纵向钢筋通过相邻两块道床板两端的接线端子(接线端子用70mm2的铜缆线连接)形成纵向贯通。3根Φ16纵向钢筋顺线路方向每隔100m左右断开,并通过铜缆连接至综合接地预留的接地端子。

用移动式焊机焊接接地钢筋。焊接采用闪光对焊。接地连接要求有高质量的金属焊接。

利用摇表对纵、横向钢筋的绝缘情况与及接地钢筋之间的导电进行检查,满足CPW2000轨道电路系统要求,相互绝缘的钢筋之间电阻必须达到2MΩ以上,合格后方可进行后续施工。

6.5.3模板安装

横向模板按设计里程预先放置准确,在曲线段时,注意高端放置在超高轨处。横向模板的固定使用卡具与轨排轨底固定,调整卡具可使横向模板位置准确无误。

纵向模板安装为浮动式结构,安装时只需按设定长度尺寸分别插装在轨排接头、中部的相应位置,当支腿螺栓调整高低时,其浮动的功能会使模板始终与底部接触,混凝土灌注时在两纵向模板间安放搭接模板,防止漏浆。

模板在浇注混凝土前涂刷脱模剂。

6.5.4轨排的安装及调试

1)轨枕悬挂

轨枕分布在移动式机械分枕组装平台上进行,铺装机吊起空排架移动至组装平台上方对位,再用扣件将轨枕与排架扣紧即形成可供铺设的小型轨排。

2)轨排铺设

用铺装机吊起重轨排运至铺设地点,按点定位。相邻轨排间使用夹板联结,每接头安装4套螺栓,初步拧紧,轨缝留6-10mm。每组轨排按准确里程调整轨排端头位置。

3)轨排粗调

轨排粗调实施手控调整市,轨道的高程可预先使用调高螺栓预置,这样,轨排粗调定位时,只需中线对位。

4)轨排精调定位

每组轨排联结成轨道后,其轨面系的精调锁定由排架支腿和轨向锁定器完成。其中轨距1435mm为定值不调,高低、水平由左右支腿螺栓调整,轨向由轨向锁定器调整。调整时应严格按:"内轨高程→中线→轨面高低及轨向→水平及三角坑→复核高程及中线"的程序进行。排架精度达到要求时,拧紧支腿螺柱,锁定左右轨向锁定器。

6.5.5道床混凝土浇注

1)泵送混凝土的准备与管道布置

输送泵放置在轨排前端,输送管道布置在双线排架之间,支架支撑管道。浇注混凝土时做到布料充实均匀,不污染排架和轨枕,随浇注数量逐根拆短或接长管道长度。混凝土浇注结束后及时检修保养输送泵和清洗管道。

2)道床混凝土捣固与平整

道床混凝土捣固使用插入式振捣棒,作业时分前后两区间隔2米捣固,前区主要捣固下部钢筋网和轨枕底部,后区主要捣固轨枕四周与底部加强。捣固时应避免捣固棒接触排架和轨枕,遇混凝土多余或不足时及时处理。表面修平抹光后及时养生。

6.5.6道床养生与清理

道床拆模后及时修补残损部位和进行养生工作,养生时间视环境条件制定。养生强度达到要求后全面清理道床表面,铲除多余灰渣,各部清扫干净。轨枕表面不得有任何残留物。

6.5.7组合式轨道排架倒用

道床经养生达到拆模强度后拆除轨道排架。拆除顺序为:轨排间联结夹板→轨枕扣件→轨向锁定器。然后,松动支腿螺栓和模板,用铺装机吊起排架重新悬挂轨枕循环使用。模板在轨排吊起后人工拆除。

6.6过渡段施工

过渡段有砟轨道的施工,在无砟轨道混凝土道床施工完成后进行,以避免施工干扰。辅助轨及配套扣件的组装铺设在无缝线路铺设完成后进行。

七、测量控制系统

7.1施工方法及作业程序

7.1.1 CPⅠ、CPⅡ控制网复测

CPⅠ、CPⅡ控制网复测应严格按照《客运专线无砟轨道铁路工程测量暂行规定》中5.2.3中所示规范进行。

复测应按照CPⅠ、CPⅡ点复测同时进行的原则进行。

CPⅠ点复测,由局精测室进行复测。

CPⅡ点复测,由各项目部组织完成。使用精密全站仪。复测完成后,将成果整理上交监理单位。如复测成果与设计院交桩成果较差不符时,应重新测量。如确认设计单位勘测资料有误或精度不符合规定要求时,应与设计单位进行协商,对勘测成果进行改正。

- 我的微信

- 这是我的微信扫一扫

-

- 我的微信公众号

- 我的微信公众号扫一扫

-